你是否曾站在加工中心前,看着刀库里的刀具默默运转,却对那换刀前的准备一无所知?想象如果一台精密的机器因为一个小小的疏忽而停摆,你该如何应对?加工中心刀库换刀前的准备工作,看似简单,实则关乎整个生产流程的顺畅与效率。今天,就让我们一起深入探讨,在换刀前,你必须掌握的每一个细节。

1. 检查刀具的完好性

在开始任何操作之前,你必须仔细检查刀库中的每一把刀具。刀具的磨损程度、刃口是否锋利、是否有裂纹或变形,这些都是直接影响加工质量的关键因素。想象如果一把已经磨损的刀具继续使用,不仅会降低加工精度,还可能损坏工件。更严重的是,破损的刀具可能会在高速运转中飞出,造成安全事故。因此,每次换刀前,都要像对待珍宝一样,认真检查每一把刀具。

以某汽车零部件制造商为例,他们曾因为忽视刀具的检查,导致一批关键零件的加工精度大幅下降。经过调查,发现问题出在刀具的磨损上。当时,操作员在换刀前没有仔细检查,直接使用了已经磨损的刀具。这一事件不仅造成了经济损失,还影响了产品的交付时间。从此以后,该公司在换刀前都设置了严格的检查流程,确保每一把刀具都处于最佳状态。

2. 清理刀库和刀具

刀库和刀具的清洁程度,同样不容忽视。加工过程中产生的铁屑、冷却液残留,如果长时间积累,不仅会影响刀具的转动灵活性,还可能造成刀具卡滞,甚至损坏刀库。想象如果一把刀具因为铁屑卡住而无法正常取用,整个生产流程都会因此延误。

某航空航天公司的加工中心曾因为刀库清洁不到位,导致刀具频繁卡滞。经过检查,发现刀库内部积累了大量的铁屑和冷却液,严重影响了刀具的运转。为了解决这个问题,该公司专门制定了刀库清洁计划,每周对刀库进行一次彻底的清洁。这一措施不仅提高了刀具的使用寿命,还大大减少了换刀时的故障率。

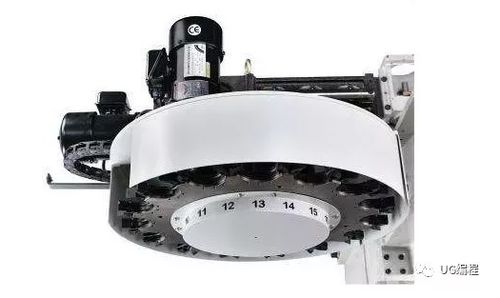

3. 检查刀柄的配合间隙

刀柄是连接刀具和加工中心的关键部件,其配合间隙的大小直接影响刀具的稳定性和加工精度。如果刀柄与刀库的配合间隙过大或过小,都可能导致刀具在运转过程中松动或卡滞。因此,在换刀前,必须仔细检查刀柄的配合间隙是否在正常范围内。

某精密机械加工厂曾因为刀柄配合间隙不当,导致刀具在高速运转时松动,造成加工精度下降。经过调查,发现操作员在安装刀柄时没有严格按照标准操作,导致刀柄配合间隙过大。为了解决这个问题,该公司对操作员进行了专门的培训,确保每一把刀柄都安装到位。

4. 校准刀具的长度和半径

刀具的长度和半径是影响加工精度的重要参数。如果刀具的长度或半径不准确,会导致加工尺寸偏差,甚至无法完成加工任务。因此,在换刀前,必须使用专业的测量工具对刀具的长度和半径进行校准。

某电子设备制造商曾因为刀具校准不准确,导致一批关键零件的加工尺寸偏差过大。经过调查,发现操作员在换刀前没有对刀具进行校准,直接使用了未经校准的刀具。为了解决这个问题,该公司专门配备了高精度的测量工具,并对操作员进行了专门的培训,确保每一把刀具都经过校准。

5. 检查冷却液和润滑系统

冷却液和润滑系统是加工中心的重要组成部分,其工作状态直接影响刀具的使用寿命和加工效率。在换刀前,必须检查冷却液和润滑系统是否正常工作,确保冷却液和润滑油的流量和压力符合要求。

某重型机械加工厂曾因为冷却液系统故障,导致刀具磨损加剧,加工效率下降。经过调查,发现冷却液流量不足,导致刀具得不到充分的冷却。为了解决这个问题,该公司对冷却液系统进行了全面的检查和维修,确保冷却液流量和压力符合要求。

加工中心刀库换刀前的准备工作,看似繁琐,实则至关重要。每一个细节都可能影响整个生产流程的顺畅与效率。只有认真做好这些准备工作,才能确保加工中心的稳定运行,提高加工质量,降低生产成本。希望这篇文章能帮助你更好地理解加工中心刀库换刀前的准备工作,让你的生产流程更加顺畅,效率更高。