圆盘式换刀过程:一场精密的机械舞蹈

你有没有想过,那些在工厂流水线上默默运转的数控机床,它们是如何在完成一项任务后,迅速切换到另一把刀具继续工作的?这背后隐藏着一场精密无比的机械舞蹈——圆盘式换刀过程。这不仅仅是一个简单的替换动作,而是一套融合了机械、电子和自动化技术的复杂系统。今天,就让我们一起深入探索这个神秘的过程,看看它是如何让生产效率大幅提升的。

圆盘式换刀系统的构成

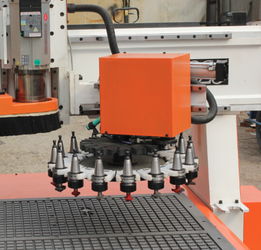

当你第一次看到圆盘式换刀系统时,可能会被它复杂的结构所震撼。想象一个巨大的圆盘上整齐地排列着多把不同类型的刀具,这些刀具在圆盘旋转时依次被选中,并通过一套精密的机械臂送入机床的主轴孔中。这个圆盘通常由高精度的轴承支撑,确保它在高速旋转时依然保持稳定。

圆盘上的刀具并不是随意摆放的。每一把刀具的位置都经过精确计算,确保在需要时能够快速到达指定位置。这些刀具通常按照加工顺序排列,有些系统甚至可以根据刀具的长度和直径自动调整其位置,以适应不同的加工需求。这种设计大大减少了换刀时间,让机床能够连续工作,无需人工干预。

除了圆盘本身,整个换刀系统还包括一套复杂的选刀机构、机械臂和控制系统。选刀机构负责在圆盘旋转时准确选择目标刀具,而机械臂则负责将刀具从圆盘上取下,并送入主轴孔中。控制系统则是整个系统的\大脑\,它根据预设的程序指令,协调各个部件的运作,确保换刀过程准确无误。

换刀过程的全景解析

现在,让我们来详细看看圆盘式换刀过程的具体步骤。当你启动一台配备了圆盘式换刀系统的数控机床时,整个过程几乎是在瞬间完成的,但如果你仔细观察,会发现其中每一个细节都经过精心设计。

首先,控制系统接收到换刀指令后,会立即开始旋转圆盘。圆盘上的刀具在旋转过程中依次经过一个光电传感器,这个传感器会识别每把刀具的编号,并将信息反馈给控制系统。当系统确定目标刀具的位置后,圆盘会停止旋转,并锁定在该位置。

接下来,机械臂开始工作。机械臂通常由多个关节组成,就像人的手臂一样灵活。它首先伸向目标刀具,用专门的夹具牢牢抓住刀具的柄部。机械臂开始沿着预设的路径移动,将刀具送入机床的主轴孔中。这个过程需要极高的精度,因为如果刀具的位置稍有偏差,就可能导致加工误差。

当刀具被送入主轴孔后,机械臂会退出,并释放刀具。此时,机床的主轴会开始旋转,将刀具固定在正确的位置。有些先进的系统甚至可以在换刀过程中进行刀具的自动夹紧,进一步缩短了换刀时间。

整个换刀过程通常只需要几秒钟,这得益于各个部件的高度自动化和精密配合。如果你有机会近距离观察这个过程,一定会被它的流畅和高效所震撼。这就像一场精心编排的舞蹈,每个动作都恰到好处,没有任何多余的动作。

提升效率的关键因素

圆盘式换刀系统的核心优势在于其高效性。与传统的手动换刀方式相比,它可以显著提升生产效率。那么,是什么让这个系统如此高效呢?

首先,刀具的快速选中和定位是关键。由于刀具在圆盘上已经按照加工顺序排列,控制系统只需要简单旋转圆盘并移动机械臂,就能在几秒钟内完成换刀。相比之下,手动换刀需要操作员手动选择刀具、安装和调整,这个过程可能需要几十秒甚至几分钟。

其次,自动化程度也是效率提升的重要因素。圆盘式换刀系统几乎不需要人工干预,除了初始设置和故障排除外。这意味着机床可以连续工作,无需频繁停机换刀,从而大大提高了生产效率。特别是在大批量生产的情况下,这种自动化优势尤为明显。

此外,圆盘式换刀系统还具有良好的可扩展性。你可以根据需要增加圆盘上的刀具数量,从而在一次换刀过程中完成更多种类的加工任务。这种灵活性让机床能够适应不同的生产需求,进一步提升了效率。

实际应用中的挑战与解决方案

尽管圆盘式换刀系统具有诸多优势,但在实际应用中仍然面临一些挑战。了解这些挑战以及相应的解决方案,对于确保系统的稳定运行至关重要。

一个常见的挑战是刀具的磨损和损坏。在高速切削过程中,刀具会承受巨大的压力和摩擦,这可能导致刀具磨损甚至断裂。为了解决这个问题,许多工厂采用刀具管理系统,定期检查和更换磨损的刀具。此外,一些先进的机床还配备了刀具破损检测装置,可以在刀具损坏时立即停止加工,避免产生更大的损失。

另一个挑战是系统的维护和保养。圆盘式换刀系统虽然自动化程度