圆盘式刀库换刀的详细过程

你有没有想过,一台精密的数控机床是如何在毫秒之间完成刀具更换的?这背后是一个复杂而精密的机械系统在默默工作。今天,就让我们一起深入探索圆盘式刀库换刀的详细过程,看看这个看似简单的动作是如何实现的。

圆盘式刀库的构造与原理

当你第一次看到圆盘式刀库时,可能会被它旋转的刀座所吸引。这种刀库通常由一个中心轴、多个刀座以及一个驱动机构组成。每个刀座都能独立地夹持一把刀具,而整个刀库则可以围绕中心轴旋转,以便于选刀和换刀。

圆盘式刀库的核心原理在于其旋转机构。通过电机驱动,刀库可以精确地旋转到目标刀座的正确位置。这种设计不仅提高了换刀效率,还减少了刀具的磨损。想象如果没有这种旋转机构,每次换刀都需要手动移动刀库,那将是一个极其繁琐的过程。

在数控机床中,圆盘式刀库通常安装在机床的侧面或顶部,以便于操作员观察和选择刀具。刀库的尺寸和容量根据机床的应用需求而有所不同,有的可以容纳几十把刀具,有的甚至可以容纳上百把。这种多样性使得圆盘式刀库能够适应各种加工需求。

换刀过程的精确控制

当你启动换刀程序时,整个过程看似简单,实则充满了精密的控制。数控系统会发出指令,驱动机构开始工作,刀库缓缓旋转。这个旋转不是随意的,而是精确到每个刀座的中心位置。

以一个典型的五轴加工中心为例,其圆盘式刀库可能包含12个刀座。当你需要使用第7号刀具时,数控系统会计算出刀库需要旋转的角度,然后发出旋转指令。电机开始工作,刀库以稳定的速度旋转,直到第7号刀座转到指定位置。

在这个过程中,控制系统还会监控刀库的旋转角度和速度,确保每次换刀的准确性。这种精确控制不仅避免了刀具的碰撞,还保证了加工质量。想象如果刀库旋转不准确,刀具可能会在换刀过程中发生碰撞,这不仅会损坏刀具,还可能影响加工精度。

除了旋转控制,换刀过程还包括刀具的夹紧和松开。每个刀座都配备有夹紧机构,通常是一个液压或电动的卡盘。当刀库旋转到目标位置后,夹紧机构会松开刀具,使其能够顺利地被机床主轴抓取。抓取完成后,夹紧机构再次夹紧刀具,准备下一次使用。

刀具的识别与选择

在圆盘式刀库中,每把刀具都不是随意放置的。数控系统需要知道每把刀具的编号、尺寸和类型,这样才能在需要时准确地选择正确的刀具。这种识别通常通过两种方式实现:编码盘和刀具检测传感器。

许多圆盘式刀库的刀座上安装有编码盘,这是一个带有多个孔或标记的圆盘,可以旋转。当刀库旋转时,编码盘会与一个光电传感器接触,传感器可以读取编码盘上的信息,从而确定当前刀座的编号。这种编码盘识别方式简单可靠,广泛应用于各种数控机床。

另一种识别方式是使用刀具检测传感器。这些传感器可以检测刀具的长度、直径等参数,并将信息反馈给数控系统。这种方式更加精确,但成本也更高。在一些高精度的加工中心中,你可能会看到这种先进的刀具识别系统。

除了识别,刀具的选择也是一个关键步骤。数控系统会根据加工程序中的指令,选择合适的刀具。例如,一个加工程序可能需要先使用一把直径为10毫米的钻头,然后使用一把直径为20毫米的铣刀。数控系统会根据这些指令,准确地选择对应的刀具。

换刀动作的流畅执行

当你看到数控机床在加工过程中自动更换刀具时,可能会觉得这个过程非常流畅。但实际上,这个流畅性是经过精心设计的。换刀动作的流畅执行依赖于多个因素的协同工作:旋转机构的精度、夹紧机构的响应速度以及数控系统的协调控制。

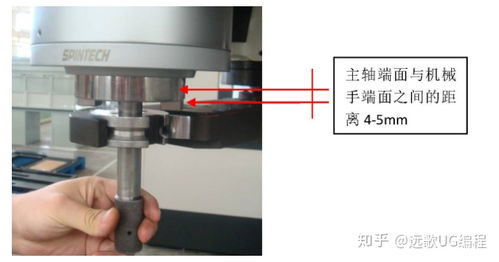

以一个典型的换刀动作为例,整个过程可能需要几秒钟时间。首先,数控系统发出换刀指令,刀库开始旋转。当目标刀座转到指定位置后,夹紧机构松开刀具,机床主轴开始抓取刀具。抓取完成后,夹紧机构再次夹紧刀具,刀库继续旋转到下一个位置,准备下一次换刀。

在这个过程中,任何一个环节的延迟都可能导致整个换刀过程的失败。例如,如果夹紧机构的响应速度不够快,刀具可能会在主轴抓取时发生松动,导致刀具损坏或加工精度下降。因此,制造厂商在设计和制造圆盘式刀库时,会特别注意这些细节,确保换刀动作的流畅执行。

除了机械部件的优化,数控系统的协调