卧式加工中心换刀原理图:一场精密的机械舞蹈

想象你站在一家高端制造公司的车间里,眼前是一台闪闪发光的卧式加工中心。它安静地矗立在那里,仿佛一位沉睡的巨人,随时准备在电力的驱动下苏醒,开始一场与金属的对话。这台机器的核心秘密之一,就藏在它的换刀原理里。今天,就让我们一起揭开这层神秘的面纱,看看卧式加工中心是如何在毫秒之间完成刀具更换的。

卧式加工中心的神秘世界

卧式加工中心是现代制造业的瑰宝。它通过旋转刀具,在工件上留下精确的痕迹,无论是汽车零件、飞机结构件,还是精密的医疗仪器,都离不开它的功劳。这台机器的每一个部件都经过精心设计,协同工作,才能在高速运转中保持零误差。而换刀系统,则是这台机器的“心脏”,它决定了加工效率和质量。

想象如果一台卧式加工中心每次加工都需要手动更换刀具,那将是怎样一种效率低下的场景?幸运的是,现代技术已经让我们走出了这种困境。换刀原理图,就像是一张详细的地图,指引着整个换刀过程,确保一切井然有序。

换刀原理图的秘密

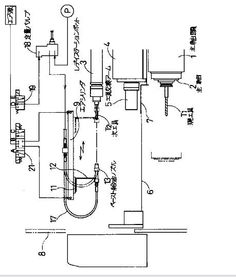

换刀原理图是一张复杂的机械图,它展示了卧式加工中心如何在不影响加工精度的情况下,快速更换刀具。这张图上,你可以看到各种机械臂、传感器、电机和气缸的布局。每一个部件都有其独特的功能,共同完成换刀任务。

以最常见的液压换刀为例,整个过程可以分为几个关键步骤。首先,主轴箱在液压缸的推动下,沿着导轨移动到换刀位。这个动作需要极高的精度,因为任何微小的偏差都可能导致加工误差。接下来,液压系统启动,将新刀具从刀库中推出,并安装到主轴上。这个过程中,传感器会不断监测刀具的位置和状态,确保一切正常。

电动换刀则更加智能化。它通常采用伺服电机和精密编码器,通过电子信号控制刀具的更换。这种方式的优点是速度更快、精度更高,而且可以减少液压油的使用,更加环保。在电动换刀系统中,换刀原理图会详细标注伺服电机的控制路径和编码器的反馈信号,确保每一个动作都准确无误。

换刀过程中的关键部件

换刀原理图中,有几个关键部件值得我们特别关注。首先是主轴箱,它是刀具安装和旋转的核心。主轴箱的设计需要兼顾刚性和轻量化,以确保在高速旋转时不会产生振动。其次是刀库,它像一个巨大的工具箱,存放着各种不同类型的刀具。刀库的容量和布局也会影响换刀效率,因此设计师需要仔细权衡。

传感器在换刀过程中扮演着“眼睛”的角色。它们负责监测刀具的位置、状态和力度,确保每一个动作都符合预设程序。例如,当新刀具被推入主轴时,传感器会确认刀具是否已经完全安装到位,避免出现松动的情况。此外,气缸和液压缸则是换刀过程中的“肌肉”,它们提供动力,推动各个部件按照预定轨迹运动。

换刀效率与精度的平衡

在卧式加工中心中,换刀效率与精度是一个永恒的课题。设计师们需要在两者之间找到最佳平衡点。如果过分追求速度,可能会牺牲精度;而如果过分强调精度,又可能导致换刀时间过长,影响整体生产效率。

以某知名品牌的卧式加工中心为例,它的换刀时间可以缩短到几秒钟。这得益于其先进的电动换刀系统和优化的换刀原理图。在电动换刀系统中,伺服电机可以快速响应控制信号,而精密编码器则确保每一个动作都精确到微米级别。这种设计不仅提高了换刀效率,还保证了加工精度。

实际应用中的挑战与解决方案

在实际应用中,换刀系统仍然面临一些挑战。例如,刀具的磨损和损坏会影响换刀精度。为了解决这个问题,许多制造商采用智能刀具管理系统,通过传感器监测刀具的磨损情况,并在必要时自动更换刀具。

另一个挑战是换刀过程中的振动和噪音。这些问题不仅影响加工质量,还可能缩短机器的使用寿命。为了应对这些挑战,设计师们采用了多种措施,例如优化主轴箱的结构,使用减震材料,以及改进换刀原理图,减少不必要的运动。

未来展望:智能换刀的新时代

随着人工智能和物联网技术的发展,卧式加工中心的换刀系统也在不断进化。未来,我们可以期待更加智能化的换刀系统,它们将能够自主学习和优化换刀过程,进一步提高效率和精度。

例如,一些先进的卧式加工中心已经开始使用机器学习算法来预测刀具的磨损情况,并在最佳时机进行更换。这种智能化的换刀系统不仅能够减少加工误差,还能降低维护成本,提高