数控机床传动系统结构图,这个看似专业而复杂的名词,其实蕴含着机械制造的核心技术。想象一台精密的数控机床,它如何将电机的旋转动力转化为精确的切削运动?这背后,就是数控机床传动系统的奇妙世界。今天,就让我们一起深入探索数控机床传动系统的结构图,揭开它神秘的面纱。

数控机床传动系统的基本构成

数控机床传动系统,就像是机器的血脉,负责将动力从源头输送到各个工作部件。它的结构图,就像是一张详细的地图,标注着每一个传动环节的位置和功能。在数控机床中,传动系统主要由以下几个部分组成:主传动系统、进给传动系统和辅助传动系统。

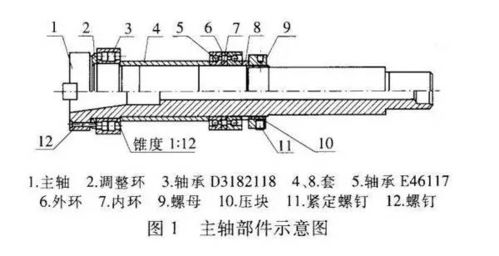

主传动系统,顾名思义,是负责驱动主轴旋转的部分。它通常由电机、变速机构、齿轮箱和主轴组成。电机提供动力,变速机构调节转速,齿轮箱将动力传递到主轴,主轴则带动工件进行旋转切削。进给传动系统,则是负责驱动工作台或刀架移动的部分。它同样由电机、变速机构、齿轮箱和丝杠组成。电机提供动力,变速机构调节速度,齿轮箱将动力传递到丝杠,丝杠则带动工作台或刀架进行直线运动。辅助传动系统,则包括液压系统、气动系统和冷却系统等,它们负责提供额外的动力和功能支持。

数控机床传动系统的结构图解读

要真正理解数控机床传动系统,就必须看懂它的结构图。这张图,就像是一张机器的解剖图,详细标注了每一个部件的位置、名称和功能。在结构图中,我们可以看到主传动系统和进给传动系统的详细布局,以及它们之间的连接关系。

以主传动系统为例,结构图中通常会标注电机、变速机构、齿轮箱和主轴的位置。电机是动力源,它的位置通常在传动系统的最前端。变速机构位于电机和齿轮箱之间,负责调节转速。齿轮箱位于变速机构之后,负责将动力传递到主轴。主轴位于齿轮箱之后,负责带动工件进行旋转切削。进给传动系统的结构图,则与之类似,只是将主轴替换为工作台或刀架,将旋转运动替换为直线运动。

数控机床传动系统的特点

数控机床传动系统,与普通机床的传动系统相比,有着许多独特的特点。这些特点,也是数控机床能够实现高精度、高效率加工的重要原因。

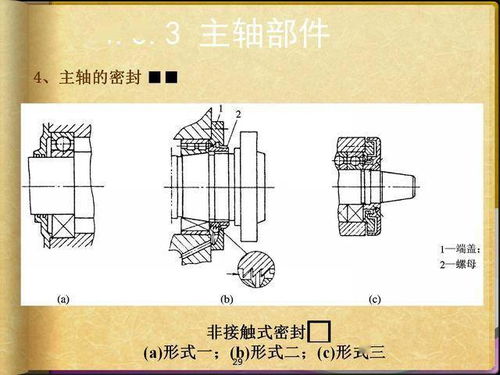

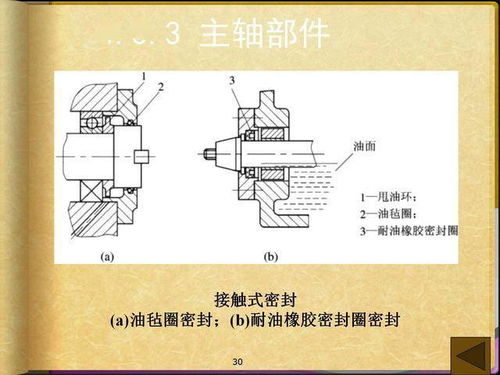

首先,数控机床的传动系统通常采用无级变速,这意味着它可以实现任意转速的调节,而不需要更换齿轮。这大大提高了加工的灵活性,使得数控机床能够适应各种不同的加工需求。其次,数控机床的传动系统通常采用高精度的齿轮和轴承,这保证了传动系统的精度和稳定性。高精度的齿轮和轴承,可以减少传动误差,提高加工精度。数控机床的传动系统通常采用封闭式结构,这可以防止灰尘和杂质进入传动系统,提高传动系统的寿命和可靠性。

数控机床传动系统的应用实例

数控机床传动系统的应用,广泛存在于各种加工领域。无论是汽车制造、航空航天,还是精密仪器、医疗器械,都离不开数控机床的精确加工。让我们来看几个具体的例子。

在汽车制造中,数控机床被用于加工汽车发动机的缸体、缸盖、曲轴等关键部件。这些部件的加工精度要求非常高,需要数控机床的精确控制。数控机床的传动系统,正是实现这种精确控制的关键。在航空航天领域,数控机床被用于加工飞机的机身、机翼、发动机叶片等部件。这些部件的加工难度非常大,需要数控机床的高效加工能力。数控机床的传动系统,正是实现这种高效加工的关键。

数控机床传动系统的未来发展趋势

随着科技的不断发展,数控机床传动系统也在不断进步。未来的数控机床传动系统,将朝着更加高效、更加精确、更加智能的方向发展。

首先,未来的数控机床传动系统将更加高效。随着电机技术的不断发展,未来的数控机床将采用更加高效的电机,如永磁同步电机、直线电机等。这些电机具有更高的功率密度、更快的响应速度和更低的能耗,将大大提高数控机床的加工效率。其次,未来的数控机床传动系统将更加精确。随着传感器技术的不断发展,未来的数控机床将采用更加精确的传感器,如激光位移传感器、光纤传感器等。这些传感器具有更高的测量精度和更快的响应速度,将大大提高数控机床的加工精度。未来的数控机床传动系统将更加智能。随着人工智能技术的不断发展,未来的数控机床将采用更加智能的控制系统,如自适应控制系统、预测控制系统等。这些控制系统具有更高的智能化程度和更快的响应速度,将大大提高数控机床的加工能力和适应性。