数控钻孔用什么程序?这个问题看似简单,实则蕴含着丰富的技术细节和实际应用考量。在数控加工领域,钻孔是基础且关键的加工方式之一,它直接影响着零件的精度和最终质量。不同的加工需求和设备特性,决定了选择不同的编程方法。今天,就让我们一起深入探讨数控钻孔编程的世界,看看有哪些程序能够助你一臂之力。

数控钻孔编程的基本概念

数控钻孔编程,简单来说,就是通过特定的指令代码,控制数控机床完成钻孔操作的过程。这些指令代码可以是手工编写的G代码,也可以是CAM软件自动生成的程序。无论是哪种方式,最终目的都是让机床能够准确无误地执行钻孔任务。数控钻孔编程涉及多个方面,包括孔的位置、尺寸、深度、进给速度等参数的设定,以及刀具的选择和路径规划。

在数控加工中,钻孔程序通常需要满足高精度和高效率的要求。不同的加工环境和材料特性,对编程方法也有不同的要求。比如,在加工薄板材料时,需要特别注意刀具的进给速度和切削深度,以避免工件变形或刀具损坏。而在加工高硬度材料时,则需要选择合适的刀具和切削参数,以确保钻孔的精度和表面质量。

G代码在数控钻孔中的应用

G代码是数控编程中最常用的指令代码之一,它包含了各种机床控制指令,如定位、速度、进给等。在钻孔编程中,G代码可以用来定义孔的位置、尺寸、深度等参数,以及控制刀具的进给速度和切削深度。G代码的编写需要一定的专业知识和实践经验,但一旦掌握,就能灵活应对各种钻孔需求。

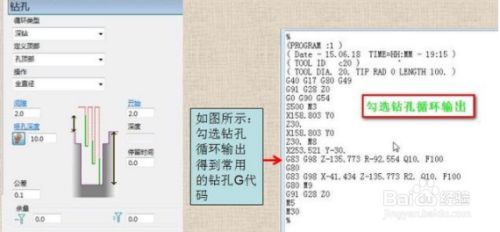

以G81为例,它是数控系统中常用的钻孔循环指令,专门用于执行钻孔操作。G81的工作流程包括快速定位、下刀、孔底停留和快速退回等步骤。通过设定不同的参数,如R值(安全高度)、Z值(孔深度)、F值(进给速度)和X、Y值(孔中心坐标),可以实现对钻孔过程的精确控制。

除了G81,还有G83、G74等钻孔循环指令,它们分别适用于不同的加工需求。比如,G83适用于深孔加工,可以断屑和排屑,提高加工效率;G74适用于锥孔加工,可以实现对锥孔的精确加工。在实际应用中,需要根据具体的加工环境和材料特性,选择合适的钻孔循环指令。

CAM软件在数控钻孔中的优势

随着计算机技术的发展,CAM(计算机辅助制造)软件在数控编程中的应用越来越广泛。CAM软件可以自动生成钻孔程序,大大提高了编程效率和精度。相比手工编程,CAM软件具有以下优势:

1. 自动化编程:CAM软件可以根据工件的几何形状和钻孔要求,自动生成钻孔程序。用户只需输入相关参数,软件就能自动计算出最佳的加工路径和刀具路径,省去了繁琐的手工编程过程。

2. 优化加工策略:CAM软件可以根据加工环境和材料特性,优化钻孔策略。比如,软件可以自动选择合适的刀具和切削参数,提高加工效率和质量。

3. 模拟功能:CAM软件具有模拟功能,可以在实际加工前模拟钻孔过程,帮助用户发现潜在问题,避免加工错误。这种模拟功能对于复杂零件的加工尤为重要,可以有效减少试错成本。

常见的CAM软件包括Mastercam、PowerMILL、NX CAM和AlphaCAM等。这些软件都提供了丰富的加工功能和预定义的钻孔策略,可以根据用户的需求选择最佳的加工方式。

数控钻孔编程的实际应用

在实际应用中,数控钻孔编程需要考虑多个因素,如工件的几何形状、材料特性、加工精度要求等。不同的加工环境和材料特性,对编程方法也有不同的要求。下面,我们通过几个实例,看看数控钻孔编程在实际应用中的具体表现。

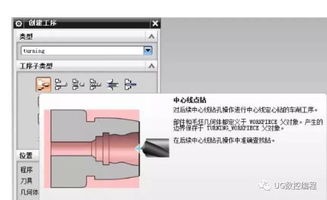

实例一:加工中心钻孔编程

在加工中心上钻孔,通常需要使用手工编程或CAM软件生成程序。以一块厚10MM的45号钢板上钻两个5.5的孔为例,手工编程的程序结构包括程序号、程序段和程序结束等部分。程序段中包含了刀具选择、定位、钻孔循环等指令,如M6 T1(选择1号刀)、G0 G90 G54 X7. Y-5. M3 S1200(快速定位到第一个孔上方,主轴正转)、G98 G81 Z-2. R2. F60.(点孔固定循环格式)等。

实例二:数控车床钻孔编程

在数控车床上钻孔,通常使用G83钻孔循环指令。以一个圆料上钻孔3-M4贯穿均布为例,程序中包含了刀具选择、定位、钻孔循环等指令,如PM03 S800 T0101(选择1号刀,主轴转速800转/分钟)、PG0 X0 Z2.0(快速定位到第一个孔上方)、PG1 Z-20.0 F0.